Ing. Lubomír Zeman: Sustainable Development and Plastics Recycling Part 2

4. ZPRACOVÁNÍ PLASTŮ

Druhou výrobní fází je proces tváření při němž vzniká výrobek. Výrobní formovací postupy typicky,jako první krok, zahrnují „změkčení“ polymerního materiálu, kterého se dosáhne jeho zahřátím,přičemž obvykle konkrétní produkt vyžaduje více tvářecích procesů. Každý tvářecí proces ovlivní materiál a ten vykazuje nějakou svoji tepelnou historii,v případě reaktivních polymerních systémů teplota zpracování ovlivní stupeň vytvrzení. U termoplastů tyto opakované tvářecí procesy ovlivní vlastnosti materiálu,buď tepelnou degradací nebo nežádoucími vedlejšími reakcemi. K vytvoření tvaru dílu z polymerního termoplastického materiálu se obvykle dosahuje ochlazením,které u částečně krystalických termoplastů ovlivňuje jejich vlastnosti nebo chemickým procesem - zesítěním. Poslední,třetí fáze zahrnuje velkou škálu dokončovacích operací, například : lakování, obrábění, svařování, různé dekorativní postupy, montáže,atd.

4.1 Mechanické a tepelné vlastnosti

V poslední době je většina technických a high – tech termoplastů navržena pro určitou oblast použití konkrétních výrobků,má tedy své specifické vlastnosti. Již jsem uvedl,že je standardem do základních polymerů přidávat přísady pro ovlivnění,respektive úpravu jejich vlastností tak,aby tyto dosáhly specifických charakteristik nebo zpracovatelských vlastností. Přísady ovlivňují mechanické a tepelné vlastnosti,nejčastěji úpravou teploty skelného přechodu,zvýšením chemické odolnosti, teplotní výdrže, zvýšením rázových vlastností, elasticity, atd.

Komerčně dodávané plasty mají vlastnosti odlišné od základních plastů i když mají stejnou chemii. Zpracovávané termoplasty jsou,technicky vzato,kombinací několika materiálů. V důsledku toho jsou mechanické a tepelné vlastnosti ovlivňovány každou z komponent přimíchaných do základního polymerního materiálu. Výrobci plastů mění aditiva nebo poměry obsahu aditiv nebo jejich směsí,aby se,například,přizpůsobili novým environmentálním požadavkům ochrany životního prostředí,aby zlepšili jejich specifické vlastnosti nebo zjednodušili jejich zpracování,zlepšili ekonomii jejich zpracování. Je nutné si uvědomit,že každá změna směrem k zavedení nového materiálu může změnit jednu nebo více technických vlastností tvářeného dílu. Zde si dovolím poznámku – materiálové listy konkrétních materiálů,různé přehledové tabulky,apod. obsahují buď průměrné nebo obvyklé hodnoty uváděných vlastností.

Teplota může mít na díly z termoplastů různé účinky,od tání ( převod z pevného stavu do taveniny ), teplotní degradaci až po morfologické přechody,zejména u částečně krystalických polymerů ( morfologie, z řečtiny – morfé = tvar,logia = nauka – nauka o tvaru,struktuře ). Teplota také ovlivňuje hodnoty mechanických vlastností,zvýšení teploty zvýší pohyb polymerních řetězců a volný objem,v důsledku toho mechanické vlastnosti klesají. Tyto účinky u materiálů popisují dvě základní teploty – teplota skelného přechodu důležitá u amorfních termoplastů a teplota tání krystalického podílu u částečně krystalických materiálů.

Při teplotách pod teplotou skelného přechodu jsou molekuly v amorfních oblastech ve zmrazeném stavu,kde je pohyb řetězců minimalizován a výstřik je možno používat,je ve sklovitém stavu,je funkční. Nad teplotou skelného přechodu nastává gumovitý stav, polymerní řetězce se mohou pohybovat a posouvat,až se zvýší jejich teplota a oni přejdou do viskózní taveniny. Částečně krystalické materiály zahřáté nad teplotu tání krystalického podílu tají a přecházejí do viskózní taveniny. Amorfní termoplasty se netaví,protože na rozdíl od částečně krystalických materiálů neobsahují krystalické oblasti,ale jsou pouze amorfní. Obsah krystalického podílu,spolu s dalšími vlivy, při ochlazování polymerní taveniny ovlivňuje tepelné,mechanické a fyzikální vlastnosti výstřiků.

Mezi strukturou plastů a jejich vlastnostmi existují specifické vztahy. Pevnostní vlastnosti – tahové, tlakové, ohybové,torzní ( zkrut ), atd. - závisí na molekulové hmotnosti ( molekulová hmotnost = poměr mezi hmotností daného množství této látky a počtem molů stejného množství látky,lze ji vypočítat jako součet atomových hmotností všech prvků tvořících molekulu ), obsahu krystalické fáze,struktuře,případně síťování. Obecně platí,že plasty s lineárními makromolekulami mají menší pevnost, než plasty s rozvětvenými makromolekulami. Plasty s nízkou molekulovou hmotností vykazují také nízkou pevnost,bez ohledu na obsah krystalického podílu,což je důsledek slabých van der Waalsových sil a snadného pohybu mezi řetězci. Plasty s vysokou molekulovou hmotností mají větší stupeň zapletení makromolekul a tedy i vyšší pevnost. Mechanické vlastnosti jsou u termoplastů silně ovlivňovány různými faktory,například typem aplikace, prostředím v němž je výstřik používán – zatížení, teplota, vlhkost, povětrnostní podmínky, doba expozice, atd.

4.2 Environmentální hodnocení výroby plastů

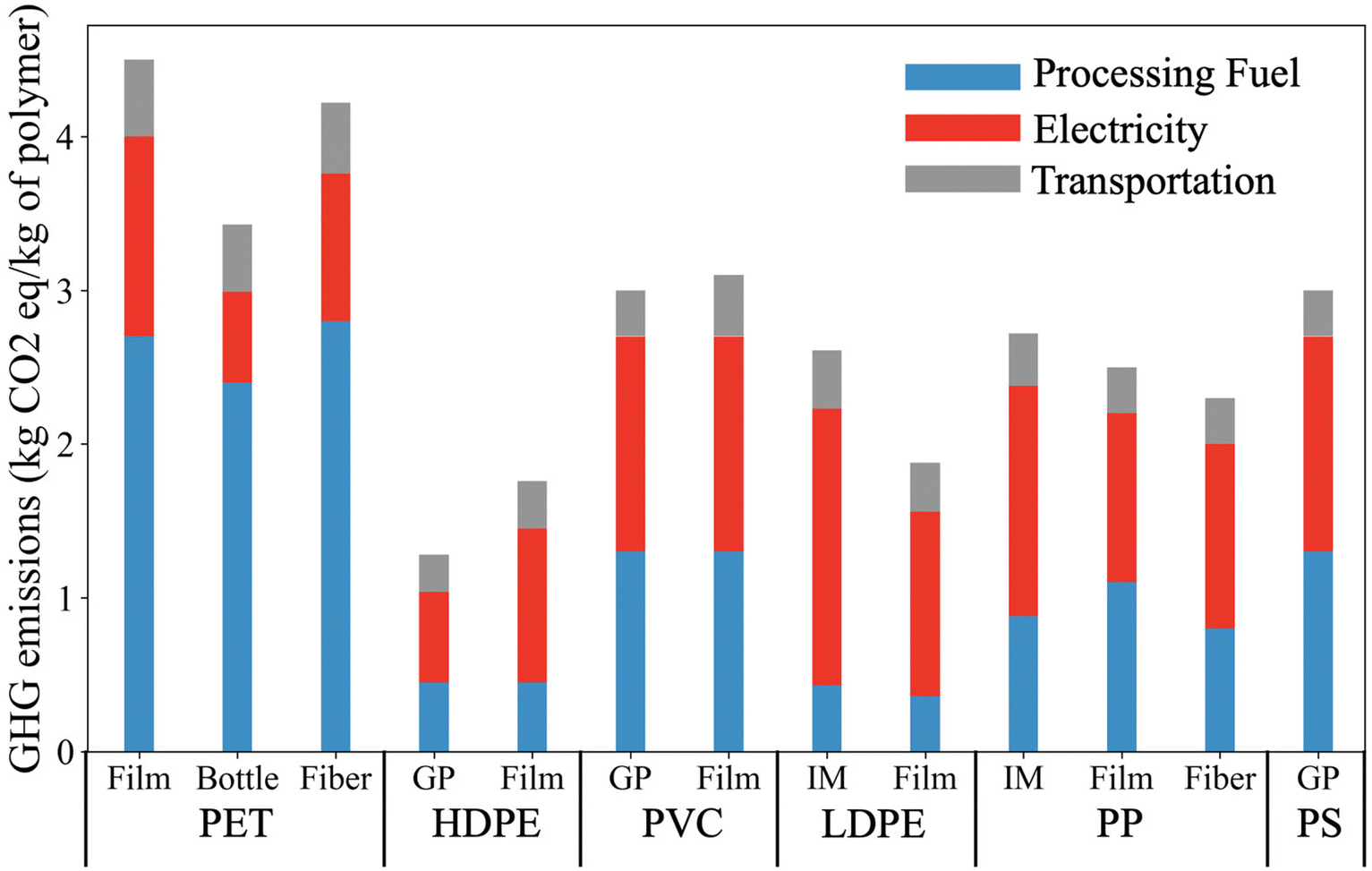

Na obrázku jsou sloupcovými diagramy znázorněny emise skleníkových plynů při výrobě obalových materiálů, pro daný účel, z nejpoužívanějších materiálů.

|

||

Emise skleníkových plynů jsou stanoveny podle GHG Protocol ( Green House Gas Protocol je iniciativa,která si klade za cíl stanovit univerzální standardizované postupy,pomocí kterých lze jednotně hodnotit emisní výstupy výrob,firem a organizací ; tento standard zahrnuje tři oblasti emisí – 1. přímé emise z vlastních zdrojů společnosti,emise z vlastních zdrojů energie nebo emise z provozování vlastních vozidel, 2. emise spojené s výrobou a dodávkou energie,kterou společnost nakupuje od jiných dodavatelů, 3. ostatní nepřímé emise, emise z výroby a nákupu materiálů,služeb a výrobků, které společnost používá ).

Z diagramů vyplývá, že z uvedených termoplastů zanechává PET největší uhlíkovou stopu. Ekvivalentní emise skleníkových plynů při výrobě jednoho kilogramu PET fólie jsou až 4,5 kg, přičemž 60 % emisí pochází z použití zpracovatelského paliva a 28 % emisí ze spotřeby elektrické energie.

Písmeny GP ( General Purpose – obecný účel ) označený polyethylen vysoké hustoty HDPE ( High Density PE ) má,z uvedených plastů,nejnižší emise skleníkových plynů. Výroba obalových výstřiků technologií IMD ( Injection Moulding Decoration ) vykazuje tendenci k vysokým emisím skleníkových plynů v důsledku vysokých spotřeb elektrické energie – 1,8 kg ekvivalentu CO2 na kilogram plastu. Ve srovnání s emisemi skleníkových plynů z výroby el energie a zpracovatelského paliva jsou emise spojené s dopravou relativně nízké a odpovídají 9 % až 18 % emisí celkového dodavatelsko - výrobního řetězce.

5. TECHNOLOGIE RECYKLACE PLASTŮ Z POHLEDU HODNOCENÍ ŽIVOTNÍHO CYKLU

Ze studií posuzování životního cyklu ( LCA – Life Cycle Assessment – je to metoda posuzování životního cyklu produktu nebo služby z hlediska jeho působení na životní prostředí. Zahrnuje procesy od těžby nerostných surovin přes dopravu,výrobu,užití až ke konečnému zpracování jako odpadu a zohledňuje energetické a surovinové náklady a dopad na životní prostředí pro každý z nich ) , environmentálního hodnocení recyklačních technologií a možností likvidace plastového odpadu lze vyhodnotit, že možnosti recyklace/likvidace jsou ve svém základu čtyři druhy – mechanická recyklace, chemická recyklace, spalování a skládkování.

Různé studie zkoumaly dopady uvedených technologií na životní prostředí z hlediska emisí skleníkových plynů,znečištění vody/vzduchu,dopady na lidské zdraví a vyčerpání zdrojů. Z výsledků lze vyvodit několik obecných závěrů :

a) Změna klimatu – bez ohledu na kredit za elektřinu,spalování plastů přináší nejvyšší množství skleníkových plynů ; emise skleníkových plynů se při spalování pohybují v rozmezí 1,8 kg až 3,0 kg ekvivalentu CO2 na kilogram plastového odpadu. Při započtení kreditu za elektřinu se emise skleníkových plynů ze spalování plastů sníží na cca 1,4 ekvivalentu CO2 na kilogram plastového odpadu. Chemické recyklační technologie ( například pyrolýza nebo zplynování ) vykazují také vyšší emise skleníkových plynů než metody mechanické recyklace, a to v důsledku přímých emisí a spotřebě elektrické energie

b) Acidifikace – technologie chemické recyklace mají vysoký potenciál okyselování. Například zplyňování jedné tuny plastového odpadu má za následek vzniku 0,49 kg emisí NOx a 0,09 kg emisí SOx

c) Znečištění ovzduší – spalování přispívá ke znečištění ovzduší,emise organických sloučenin do ovzduší jsou desetkrát vyšší než emise do ovzduší při pyrolýze – 1,42 g emisí organických sloučenin na kilogram zpracovávaného plastu. Mechanická recyklace má nejnižší emise do ovzduší ze všech možností likvidace plastů ; d) Vyčerpání zdrojů – odhaduje se, že výroba 1 kg plastu vyžaduje 2 kg surové ropy,která se ztrácí v případech,kdy jsou plasty skládkovány. Spalování plastů má také vysokou spotřebu zdrojů,protože plasty jsou spalovány za účelem výroby elektrické energie. Z pohledu čerpání přírodních zdrojů je nejvýhodnější mechanická recyklace. Po započtení výdajů za zamezení skládkování nebo spalování je množství spotřeby zdrojů mechanické recyklace ( surová ropa/plyn ) dokonce záporné. Spalování způsobuje znečištění ovzduší,emise CO2 a acidifikaci likvidace plastového odpadu. I když skládky obvykle mají nízké znečištění ovzduší,mohou způsobovat znečištění půdy a podzemních vod. Dostupný prostor pro skládky je omezený,skládky nejsou udržitelnou možností likvidace plastového odpadu.

Mechanická recyklace má ve srovnání s chemickou recyklací nižší spotřebu energie a nižší emise uhlíku,ale je zde i omezení – pouze část plastového odpadu může být mechanicky recyklována. U termoplastů, které nelze mechanicky recyklovat ( například fólie ), jsou chemické metody nejekologičtějším přístupem.

6. SKLÁDKY, LIKVIDACE A TŘÍDĚNÍ SPOTŘEBITELSKÝCH ODPADNÍCH PLASTŮ

6.1 Skládkování a spalování

6.1.1 Tuhý komunální odpad – TKO ( Municipal Solid Waste – MSW )

Tuhý komunální odpad je definován jako souhrn materiálů vyřazených z domácností, podniků,firem,společností,institucí,apod. Je to tedy druh odpadu sestávající z věcí každodenní potřeby, které veřejnost vyhazuje. V Evropské unii,respektive v Evropském katalogu odpadů je použita sémantická ( významová ) definice „ směsný komunální odpad “ a má kód 20 03 01. Přestože odpad může pocházet z řady zdrojů, které nemají nic společného s obcí,tradiční role obcí při sběru a nakládání s těmito druhy odpadu vytvořila zvláštní etymologii ( etymologie = nauka o zákonitostech vývoje slov a změnách jejich významu )„ komunální “ ( patřící do kompetence obcí ).

|

||

Složení tuhého komunálního odpadu se jak místně,tak i v čase mění. V obcích, které mají dobře vyvinutý systém recyklace odpadu, se tok odpadu skládá hlavně z neřešitelných odpadů, jako jsou plastové fólie a nerecyklovatelné obalové materiály. Ve vyspělých oblastech bez významné recyklační činnosti to zahrnuje především odpady z potravin, odpady z trhu, odpady ze dvora, plastové nádoby a obalové materiály výrobků a další různé pevné odpady z obytných, komerčních, institucionálních a průmyslových zdrojů.

Většina definic tuhého komunálního odpadu nezahrnuje průmyslové odpady, zemědělské odpady, lékařský odpad, radioaktivní odpad nebo čistírenské kaly. Svoz odpadu provádí obec v rámci daného území. Pojem zbytkový odpad se vztahuje na odpady ponechané v domácnostech obsahující materiály, které nebyly separovány ( vzájemně odděleny ) nebo odeslány ke zpracování.

Odpad lze klasifikovat několika způsoby, následující seznam představuje typickou klasifikaci:

- biologicky rozložitelný odpad: potravinářský a kuchyňský odpad, zelený odpad, papír (většinu lze recyklovat )

- recyklovatelné materiály: papír, lepenka, sklo, lahve, sklenice, plechové plechovky, hliníkové plechovky, hliníková fólie, kovy, některé plasty, textil, oděvy, pneumatiky, baterie ,atd.

- inertní ( neaktivní,nereaktivní ) odpad: stavební a demoliční odpad, kamení, suť

- elektrický a elektronický odpad ( Směrnice OEEZ 2012/19/EU , OEEZ = Odpadní Elektrická a Elektronická Zařízení , Směrnice se týká zpětného odběru elektrických a elektronických zařízení - EEZ ) – elektrospotřebiče, žárovky, pračky, televizory, počítače, obrazovky, mobilní telefony, budíky, hodinky atd.,směrnice definuje šest kategorií elektrického a elektronického odpadu

- kompozitní odpady: odpadní oblečení, kartony od potravin a nápojů Tetra Pack, odpadní

plasty, jako jsou hračky a plastový zahradní nábytek

- nebezpečný odpad: včetně většiny barev, chemikálií, pneumatik, baterií, žárovek, elektrických spotřebičů, zářivek, aerosolových sprejů a hnojiv

- toxický odpad: včetně pesticidů, herbicidů a fungicidů

- biomedicínský odpad: prošlé farmaceutické léky atd.

Pro nakládání s pevnými odpady slouží zejména popelnice na separovaný sběr papíru, hliníku, skla, PET lahví a spalitelného odpadu. Průmysl pevného komunálního odpadu má čtyři složky: recyklaci, kompostování, likvidaci a energetické využití odpadu spalováním. Neexistuje jediný přístup, který by bylo možné aplikovat na nakládání se všemi toky odpadu, a proto například Program OSN pro životní prostředí a Agentura pro ochranu životního prostředí, federální vládní agentura USA, vyvinula strategii hierarchického ( hierarchie = vládnout , posloupnost, systém organizování nebo klasifikace na základě předem určených kritérií ) řazení pro tuhý komunální odpad. Hierarchie nakládání s odpady se skládá ze čtyř úrovní seřazených od nejpreferovanějších po nejméně preferované metody na základě jejich šetrnosti k životnímu prostředí: Snížení zdrojů, respektive předcházení vzniku odpadů a jejich opětovné použití; recyklace nebo kompostování; obnovení energie, energetické využití; zpracování a likvidace.

Plasty v současné době tvoří 12 % veškerého TKO vyrobeného na celém světě. V USA se pouze 9 % plastů získává recyklací, 16 % je spáleno a 76 % skládkováno. EU recykluje 33 % plastů, přičemž 43 % je spáleno a 25 % skládkováno. Odhady kumulativního globálního ( celosvětového ) osudu plastů naznačují, že 79 % vyrobených plastů bylo uloženo na skládku nebo ponecháno v otevřeném prostředí, zatímco 12 % bylo spáleno a 9 % využito k recyklaci. Z uvedených čísel je zřejmé, že většinu odpadu dnes, celosvětově,ukládáme na skládkách, což je nejnižší priorita ve výše uvedené hierarchii.

6.1.2 Skládky a výsypky

Skládky a výsypky jsou nejčastější a nejvíce používanou metodou likvidace TKO, především proto, že je to metoda nejlevnější a nejméně těžkopádná. Skládky a výsypky mají společný atribut ( podstatný znak ), a to, že se jedná o skladovací zařízení v blízkosti povrchu země, kde se ukládá odpad.

Výsypka je však netechnické zařízení s omezenou nebo žádnou kontrolou kontaminovaných kapalin nebo plynů generovaných odpadem. Odpad je na výsypkách „skládán“, ale již není řízen. Naproti tomu skládky jsou inženýrské systémy, kde jsou kapaliny a plyny pečlivě řízeny tak, aby dopad na životní prostředí zůstal v rámci přijatých norem. Výsypky jsou běžnější v zemích s nižšími příjmy, které postrádají infrastrukturu a předpisy pro nakládání s TKO, přičemž přechod otevřených skládek na uměle vytvořené skládky se pro některé rozvojové země stává prioritou.

Moderní inženýrská skládka se skládá z inženýrského kontejnmentu ( kontejnment = skladovací zařízení, ve kterém je látka uložena a které je navrženo k udržení této látky tak, aby bylo zamezeno jejímu úniku ) umístěného obvykle v zemní prohlubni. Základ tvoří vícesložková vložka překrytá systémem sběru výluhu. Odpad je ukládán ve vrstvách o tloušťce přibližně 3 m až 4 m, které jsou zhutňovány těžkou technikou. V odpadu je instalován systém sběru skládkového plynu ( LFG , Landfill Gas ) pro zpracování nebo výrobu obnovitelné energie. Během plnění skládky se na odpad umístí provizorní kryt (půda nebo syntetický materiál ) , aby se snížilo pronikání srážek, omezily emise a pachy a omezily vektory. Jakmile je dosaženo projektované výšky, je na skládku umístěn konečný kryt, aby se omezilo,minimalizovalo pronikání srážek, usnadnilo se shromažďování plynu a zajistilo se oddělení od okolního prostředí tak dlouho, dokud odpad představuje hrozbu. Stejně jako u vložky obsahuje finální kryt vícevrstvou hydraulickou bariéru překrytou drenážní vrstvou. Povrch je z důvodu ochrany a estetiky pokryt vegetačními krycími zeminami.

Výluh vzniká, když se voda prosakující skládkou dostane do kontaktu s odpadem. Výluh obsahuje různé anorganické a organické kontaminanty, a proto se před vypuštěním upravuje. Výluhy jsou čerpány ze systému sběru výluhů a obecně jsou přepravovány do veřejné čistírny odpadních vod, kde jsou čištěny spolu s jinými odpadními vodami. V některých případech se výluhy upravují na místě nebo se recirkulují v odpadu, aby se stimuloval rozklad odpadu, aby se podpořila rychlejší stabilizace odpadu a větší produkce plynu pro obnovitelné zdroje energie.

Skládky fungují za anaerobních podmínek, kdy mikrobiální komunita rozkládá rozložitelnou organickou frakci a vytváří plyn složený z přibližně stejných dílů metanu ( CH4 ) a oxidu uhličitého ( CO2 ). Skládky TKO přispívají přibližně 3 % do celosvětových emisí skleníkových plynů. LFG také obsahuje řadu kontaminantů. V důsledku toho musí být LFG před uvolněním ošetřeny. Nejběžnější je tepelné zpracování, a to buď prostřednictvím vzplanutí, nebo prostřednictvím spalování za účelem vytvoření obnovitelné energie ( například převod LFG na elektřinu ). Skládky se v posledních letech staly také významným zdrojem obnovitelného zemního plynu ( RNG , Renewable Natural Gas ), který se vyrábí úpravou a stlačováním LFG vytěženého ze skládky.

6.1.3 Spalování s využitím energie

Waste-to-Energy ( WtE ) je proces přeměny TKO na energii ve formě elektřiny, tepla nebo alternativních paliv. Odpad na energii (Waste-to-Energy – WtE) nebo energie z odpadu ( Energy-from-Waste – EfW ) je proces výroby elektrické nebo tepelné energie z primárního zpracování odpadu nebo ze zpracování odpadu na zdroj paliva. WtE je forma využití energie. Většina procesů WtE vyrábí elektřinu a nebo teplo přímo spalováním nebo produkuje spalitelné palivo, jako je methan,methanol, ethanol nebo syntetická paliva.

V rámci oběhového hospodářství mají technologie WtE zásadní roli při poskytování alternativní možnosti likvidace TKO, který nelze znovu použít ani recyklovat. Technické, ekonomické a environmentální aspekty běžného WtE ( přeměny odpadu na energii ) jsou různě hodnoceny. K vyhodnocení environmentálních dopadů různých technologií používaných v WtE ( například typ zařízení, rekuperace energie, typ energetického výstupu, čištění spalin, nakládání s odpady ) se nejčastěji používá metoda LCA ( metoda posuzování životního cyklu , Life – Cycle Assessment )

Spalování je zdaleka nejběžnější technologií pro WtE, která představuje více než 88 % celosvětového trhu WtE s odhadovanou hodnotou 50 miliard USD do roku 2027. Zbytek do 100 % je zpopelňován. Zpopelňování je spalování TKO při teplotách kolem 750 °C až 1100 °C, přičemž teplo se používá k výrobě páry pro výrobu elektřiny a nebo k vytápění. Zařízení vyrábějící páru pro vytápění a výrobu elektřiny mohou mít účinnost řádově až 80 %; zařízení vyrábějící pouze elektřinu mají účinnost řádově pouze okolo 20 %. Většina spalování TKO se provádí jako hromadné spalování ( hromadný TKO spálený v jediné komoře ) nebo jako palivo získané z odpadu ( RDF, Refuse Derived Fuel ), kde se spaluje tříděný a drcený TKO. RDF palivo je běžně používané v průmyslu výroby cementu a může zajistit až 80 % tepelných požadavků v cementárnách.

Téměř 15 % veškerého TKO se celosvětově spaluje. Míra spalování se výrazně liší, přičemž spalování je běžnější ve vyspělých zemích a v místech ( ostrovní státy ) s omezenou půdou, méně běžné je ve vyspělých zemích bez omezení půdy a méně časté.

Navzdory určitým,výše popsaným,výhodám jsou spalovny mnohdy obtížně realizovatelné. Emise ze spaloven TKO mohou obsahovat dioxiny a furany, což jsou toxické perzistentní ( trvalé, odolné,dlouhodobě setrvávající v prostředí ) organické znečišťující látky a lidské karcinogeny ( napomáhající rakovinovému bujení buněk ). Tyto znečišťující látky často vyvolávají velká znepokojení pro okolní komunity, i když spaliny splňují zákonná emisní kritéria o čistém ovzduší. Spalování TKO také vytváří popel, se kterým je třeba se také vypořádat, nejčastěji se ukládá na skládky. Popel ze spaloven mívá, na jednotku hmotnosti, vyšší obsahy kontaminantů než běžný TKO, což může mít za následek výluh s vyššími koncentracemi, který vyžaduje více následného zpracování. V některých případech může být popel reaktivní, což vede k vytváření tepla, které je na skládkách problematické.

7. ZAŘÍZENÍ NA VYUŽITÍ MATERIÁLŮ – MRF - MATERIAL RECYCLING FACILITY

Zařízení na využití materiálů ( MRF ), známé také pod názvy zařízení na regeneraci materiálů nebo zařízení na recyklaci materiálů, je zařízení na nakládání s pevným odpadem, které zpracovává recyklovatelné materiály za účelem prodeje výrobcům jaksuroviny pro nové výrobky. MRF se obecně klasifikují jako „čisté“ nebo „špinavé“ podle toho, zda zařízení zpracovává materiály, které jsou smísené s jiným komunálním odpadem. MRF hrají důležitou roli při snižování toku odpadů a při poptávkách po surovinách. Čistá MRF přijímají směsné recyklovatelné materiály, které byly odděleny od tuhého komunálního odpadu, obvykle jednotlivými občany nebo firmami před svozem odpadků. Čistá zařízení mohou být jednoproudá ( tj. všechny recyklovatelné materiály jsou smíchány dohromady ), nebo jsou dvouproudá neboli zdrojově oddělená, což znamená, že přijímají jeden proud směsného papíru a jeden proud dalších materiálů, jako je sklo, barevné kovy a plasty. Recyklovatelné materiály jsou tříděny a následně připravovány k prodeji. Nerecyklovatelné nebo kontaminované materiály se oddělují, obvykle tvoří méně než 10 % celkového proudu odpadu přijatého do čistého zařízení. Špinavá MRF přijímají pevný komunální odpad a oddělují recyklovatelné materiály pomocí ručního a mechanického třídění. Recyklovatelné materiály jsou poté zpracovány pro trh a nerecyklovatelné materiály jsou odeslány na skládku nebo do jiného zařízení na odstraňování odpadů. Množství recyklovatelných materiálů získaných ve špinavých MRF se může značně lišit, ale obvykle nepřesahuje 30 %. Protože špinavé zařízení nespoléhá na to, že obyvatelé nebo podniky správně identifikují recyklovatelné materiály, a tedy zpracovávají 100 % toku odpadů, kvalita recyklovatelných materiálů získaných z takovýchto zařízení je snížena kontaminací vlhkými odpadky, rozbitým sklem, apod.

|

||

MRF používají řadu dopravníků, které přenášejí recyklovatelné materiály přes třídicí síta nebo jiné mechanismy, které materiály rozdělují. Recyklace jedním proudem se stává běžnější, a proto je stále více zařízení navrženo tak, aby přijímala a třídila různé druhy recyklovatelných materiálů. Automatizované systémy mohou současně třídit řadu materiálů, například, papír, lepenku, hliník, plasty a sklo, pomocí nástrojů, jako jsou magnety a ultrafialové optické skenery. Mechanizovaný proces je doplněn pracovníky, kteří třídí položky ručně.

Po vytřídění se materiály roztaví, rozdrtí nebo rozvlákní, a tak se připraví k recyklaci. Sklo se často rozmělňuje a taví pro použití do nových skleněných předmětů, ačkoli některá zařízení nabízejí regeneraci lahví, při níž se lahve sterilizují pro opětovné použití. Drcení se používá k přípravě plastů, kovů a papíru ke zpracování a rozvlákňování přeměňuje papírové výrobky na kaši, ze které lze znovu vyrobit papír. Při sběru a recyklaci se výrobek zbavuje cenných složek, například se odstraňuje olovo z autobaterií. Tyto zpracované materiály jsou odesílány do zařízení, která se specializují na využití recyklovaných výrobků pro další výrobu.

Kromě těchto tradičních metod některé sofistikované (sofistikovaný = promyšlený, propracovaný,využívající složitých metod ) systémy zapojují do procesu vodu, která recyklovatelné materiály omývá a zároveň drtí a rozpouští biologicky rozložitelné organické látky. Zařízení pro mechanicko - biologické zpracování kombinují třídicí zařízení s určitou formou biologického zpracování, jako je kompostování nebo anaerobní rozkla ( při anaerobním rozkladu dochází k rozkladu organických látek populací mikrobů za nepřítomnosti kyslíku, za vzniku metanu a oxidu uhličitého – bioplynu – a pevného zbytku,který lze kompostovat,při rozkladu se prakticky neuvolňuje žádné teplo ). Zpracováním biologicky rozložitelného odpadu tato technologie snižuje emise oxidu uhličitého a může vyrábět palivo z odpadu pro použití v cementářských pecích nebo elektrárnách, které splňují přísné normy pro spalování odpadu.

Jak jsem již v krátkosti uvedl, recyklace s jedním a s dvěma proudy ( single a dual stream frame work ) mají své výhody a nevýhody. Jednoproudový sběr odpadů přináší výhody větších zpracovávaných objemů a tedy nižších nákladů, ovšem při zvýšení obtížností s tříděním a zvýšenými náklady na zpracování v MRF, navíc při zvýšené míře kontaminace. Například při přeměně z duálního na jednoproudový sběr odpadů MRF z Brookhavenu ( New York, USA ) zaznamenali 25 % nárůst objemu vstupních odpadů do recyklačních toků, což snížilo množství ukládaného odpadu z 50 000 tun na 35 000 tun. Jedním z dalších přínosů přechodu z dvouproudových na jednoproudové recyklační systémy je snížení emise skleníkových plynů. Ukázalo se, že přínosy z přeměny tří středně velkých MRF ze dvouproudových na jednoproudové systémy, byly ve snížení emisí o 711 kg ekvivalentu CO2 na tunu odpadu.

Výhody přechodu z duálního na jednoproudové systémy obvykle nepřinášejí zvýšení ekonomické stránky procesů ( jedna ze studií uvádí,že jednoproudová recyklace přináší o 48,7 % vyšší náklady na zpracování a o 9,6 % nižší hodnoty recyklovatelného prodejného toku ve srovnání s víceproudovými recyklačními systémy, přičemž náklady na sběr jsou sníženy pouze o 3 % ),ale jsou pozitivní z environmentálního pohledu,včetně možnosti určité standardizace a specifikace do recyklace MRF vstupujícího odpadu. Zde je třeba poznamenat, že plastové sáčky a fólie jsou považovány za kontaminaci kvůli možnosti vzniku problémů při třídění a měly by být odstraněny na začátku procesu.

7.1 Přehled zařízení pro MFR

Cílem vývoje zařízení používaných v MFR je zvyšování účinnosti třídění, maximalizace výtěžnosti obchodovatelných materiálů,včetně řešení zvyšující se složitosti zařízení a rozmanitosti příchozích odpadních toků. Spojovacími články pro zpracovatelská zařízení jsou dopravní pásy přepravující materiál mezi různými zařízeními, třídicími stanicemi a skladovacími prostory, včetně vkládacích dopravníků, které přijímají materiál z vyklápěcí podlahy až po dopravníky nesoucí konečné balíky materiálu pro přepravu k zákazníkům.

Obvykle se používají dva typy dopravníků: pryžové a řetězové pásové dopravníky. Pryžové pásové dopravníky se obvykle dělí do dvou kategorií: posuvná lůžka, kde se pás pohybuje plochým nebo tvarovaným žlabem, které jsou vhodné pro třídění s více rozprostřeným materiálem, a napínací dopravníky, které mají pás přes napínací válečky kolmo k pohybu materiálu.

Řetězové pásové dopravníky se používají při přemísťování materiálů přes větší úhly – z kopce nebo do kopce, jako je podávání do jiného zařízení nebo přepravu těžkých nákladů, protože systémy řetězového pohonu jsou robustnější než pryžové dopravníky. Nejvyšší rychlost řetězových dopravníků je podstatně nižší než u dopravníků s pryžovými pásy.

Po vstupu do prostředí MRF prochází odpadní tok několika separačními zařízeními a provozy. Nejjednodušší metodou třídění ( separace ) je ruční třídění,což je pracný proces a zdroj potenciálních zdravotních a pracovních rizik, včetně fyzikálních, chemických a biologických problémů, s relativně vysokým obsahem kontaminantů – nežádoucích příměsí v roztříděném materiálu.

Způsoby třídění lze rozdělit na dva hlavní druhy - negativní, kdy jsou z toku odpadu odstraněny nežádoucí materiály, a na pozitivní třídění, které hledá recyklovatelné materiály a přemístí je do správného sběrného koše. Pro třídění zahrnující více velikostních frakcí materiálu,tj. jedná se o odpad v určitém rozsahu velikosti jeho částic, se používají různé typy sít - vibrační, kotoučová, bubnová, šneková,balistická síta ( balistický síťový třídič slouží pro vyseparování tvrdých plastů – proti padajícímu odpadu fouká vzduch a padající částice jsou v závislosti na jejich měrné hmotnosti vychylovány z hlavního proudu a tím tříděny ).

Další možností v MRF je separace s využitím vzduchu,která obdobně jako balistická síta využívají různé hustoty materiálů v tocích směsného odpadu. Těžká frakce složená z kovu, skla a kamenů padá na dno zařízení, zatímco lehčí frakce papíru, plastu a suchých organických látek je unášena proudem vzduchu v cyklónu. Zařízení v kategorii třídění vzduchem zahrnuje cik - cak třídiče, vzduchový buben,rotační vzduch - cyklon, odsávačku vzduchu nebo odsávací kryt, vzduch s křížovým proudem,apod.

Dalším ze zařízení,která se obvykle používají pro třídění materiálu, je optický třídič. Zařízení tohoto typu nahrazují manuální práci a přinášejí vysokou účinnosti třídění,ale jejich instalace vyžaduje značné kapitálové náklady, což brání malým a místně provozovaným MRF v jejich používání a vytlačuje je z trhu s vytříděnými materiálovými balíky s nízkou kontaminací nežádoucím odpadem ( viz ruční třídění ).

Optické třídiče k identifikaci různých materiálů v toku odpadů na dopravníkovém pásu využívají barevně citlivé kamery, spektrometrické senzory v blízké infračervené oblasti ( NIR spectrometry , Near Infrared Spectrometr ) a ultrafialové ( UV , UltraViolet ) spektroskopické senzory, případně jejich kombinace. Jakmile je identifikován materiál, který má být pozitivně vytříděn, aktivují se vzduchové trysky a proud vzduchu částici odpadního toku přemístí na jiný skluz,dopravních,zásobník,apod. NIR optické třídiče se nejčastěji používají pro separaci plastů,jedná se o nedestruktivní techniku s vysokorychlostním měřením, hloubkou průniku a odstupem signálu od šumu.

Dalším pokrokem v technologii třídění je použití hyperspektrálního zobrazování ( HSI , HyperSpectral Imaging ), který kombinuje zobrazování z digitální kamery se spektrometrickou analýzou.

Pro třídění železných materiálů se používají magnetické separátory. U magnetické separace,respektive pro její účinnost je nutno vhodně nastavit několik parametrů,jako je

vzdálenost mezi dopravníkem nesoucím proud odpadu a magnetem, magnetická síla, rychlosti pohybu dopravníkového pásu,atd.

U neželezných materiálů, jako je hliník a měď, se používají separátory na bázi vířivých proudů. Třídění je založeno na principu vířivých proudů , které vznikají tehdy, když jsou vodivé předměty v blízkosti magnetického pole,vytvořeného například pomocí rotujících magnetů, s dalším magnetickým polem opačného směru. Podle Lenzova zákona tak vzniká síla, která tyto objekty vypudí z působení magnetického pole, na jinou separační dráhu. Tento způsob třídění dává nejlepší výsledky u hliníkového odpadu,který díky své nízké hustotě a dobré vodivosti při separaci vyžadují malou sílu. Obecně u separací pomocí vířivých proudů platí,že lépe se separují neželezné materiály ( hliník,olovo,měď,zinek,cín,atd. ) s vyšším poměrem vodivost / hustota.

Na konci procesu třídění je každý vyseparovaný tok materiálu zhutněn pro zmenšení jeho objemu. Touto cestou se minimalizují požadavky na skladovací prostor a zvyšuje se užitečné zatížení pro přepravu recyklovatelného materiálu a zbytků, což vede i ke snížení nákladů,včetně nákladů na dopravu. Ke zhutnění,snížení objemové hmotnosti vytříděných materiálů, se používají různé typy lisů.

Asociace recyklátorů plastů ( APR , Association of Plastic Recyclers , mezinárodní nezisková organizace se sídlem v USA zaměřená výhradně na zlepšení recyklace plastů ) definovala některé specifikace pro standardizaci plastových slisovaných balíků a usnadnění jejich prodeje mezi MRF a zpracovateli recyklovaných plastů, makléři nebo společnostmi, které je mohou použít ve svém procesu. U slisovaných pevných balíků plastových drtí - přírodních a barevných HDPE, PP , PVC , LDPE , PS a plastů 7 ( ostatní plasty podle recyklačních symbolů – International Universal Recyclynk Code ), má být hustota balíku mezi 240 kg.m-3 až 320 kg.m-3 ), zatímco pro balík z drtí z PET lahví má mít cílovou hustotu mezi 240 kg.m-3 až 288 kg m-3 ). Balíky mají být ovázány nerezovými dráty o tloušťce 2,6 mm až 3,2 mm.

Hlavními produkty MRF jsou balíky tříděného materiálu. Cílem je produkovat prodejný recyklovaný materiál s co nejmenším množstvím nerecyklovatelných zbytků. Při optimálním řešení mohou být tyto nerecyklovatelné zbytky použity jako palivo pro energetickou přeměnu odpadu, při anaerobní digesci ( anaerobní digesce = kontrolovaná mikrobiální přeměna organických látek bez přístupu vzduchu za vzniku bioplynu a digestátu,biologicky rozložitelného odpadu ) nebo v nejhorším případě mohou být likvidovány na skládce. Pro plastové balíky definuje oběžník APR specifikace odpadů podle ISRI ( Institute of Scrap Recycling Industries ), standardy pro některé z nejběžnějších typů balíků z MRF ( nejčastější recyklované plasty ), pokud jde o složení, kontaminanty a zakázané položky.

V Evropě,v USA a Kanadě je celá řada firem MRF o různé denní průchodnosti zpracovávaného odpadu. V méně ekonomicky rozvinutých zemích,typicky ,například, v Latinské Americe je recyklovatelný materiál obvykle z TKO odstraňován lidskými sběrači odpadu,kteří sbírají,vozí,třídí a prodávají recyklovatelné komodity z TKO. V rozvojových zemích tento neformální recyklační sektor získává největší podíly recyklovatelného odpadu a v některých zemích je to jediná více méně organizovaná forma recyklace a v mnoha případech i jediný zdroj příjmů. Jako příklad je možno uvést následující čísla vycházející z údajů zveřejněných Mexikem : oficiální minimální mzda stanovená federálnívládou byla v lednu 2022 8,25 dolaru na den. Průměrná cena recyklovatelného PET byla 0,36 dolaru za jeden kilogram. Sběrač musí,aby se dostal na hodnotu minimální mzdy denně sesbírat přibližně 23 kg PET lahví.

Plastic gold: Chemical recycling in practice - new oil from waste

3.12.2024 The ERVO® (Ecological Recycling of High Molecular Weight Waste) technology, owned by ERVO INDUSTRY TECHNOLOGY s.r.o., protected by utility model CZ 31 153 U1 and patent 308 283, represents a revolutionary approach to recycling plastics, rubber and...